新鋼燒結廠MB+網絡向工業以太網改造的技術開發探討

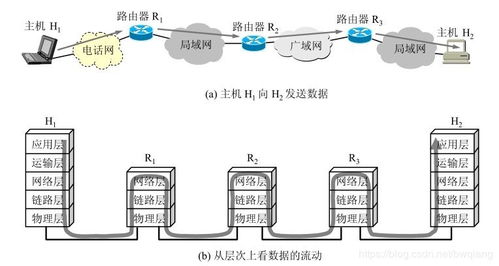

隨著工業4.0和智能制造浪潮的推進,鋼鐵行業作為傳統重工業的代表,其生產過程的自動化、信息化與網絡化升級已成為提升競爭力、實現降本增效的關鍵路徑。本文以新鋼燒結廠為例,探討其原有MB+(Modbus Plus)網絡改造為工業以太網的技術方案、關鍵挑戰及電子產品技術開發要點,旨在為類似工業現場的網絡現代化升級提供參考。

一、 改造背景與必要性

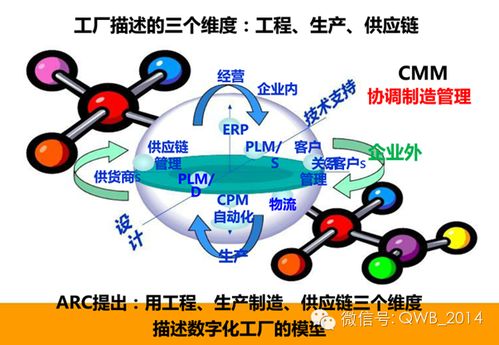

新鋼燒結廠原有的MB+網絡作為一種成熟的現場總線,在過去的生產控制中發揮了重要作用。隨著生產規模擴大、控制精度要求提高以及大數據分析、遠程運維等新需求的涌現,MB+網絡在傳輸速率、數據容量、開放性及與上層信息系統的集成能力方面逐漸顯現出局限性。工業以太網以其高帶寬、高實時性、標準協議(如PROFINET、EtherNet/IP)支持及與IT網絡無縫融合的優勢,成為替代傳統現場總線、構建統一網絡架構的理想選擇。改造旨在實現:1)提升數據傳輸效率與實時性,支持更復雜的控制策略;2)打破信息孤島,實現從底層設備到管理層的數據貫通;3)增強網絡可靠性與可維護性,為未來智能化應用(如預測性維護、數字孿生)奠定基礎。

二、 技術方案設計要點

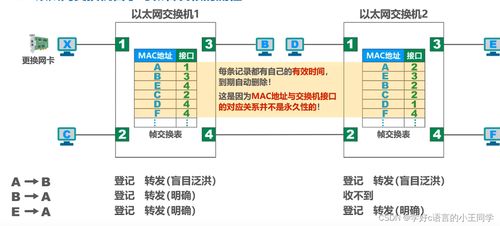

- 網絡拓撲重構:根據燒結廠工藝流程(如原料配料、燒結、冷卻、篩分等)和設備布局,設計分層的工業以太網拓撲。通常采用“骨干-接入”兩層或“核心-匯聚-接入”三層結構。核心層部署高性能工業交換機,確保全廠數據高速交換;接入層在各PLC控制站、遠程I/O站、智能儀表及HMI附近部署加固型工業交換機或嵌入式以太網模塊,替換原有的MB+接口設備。

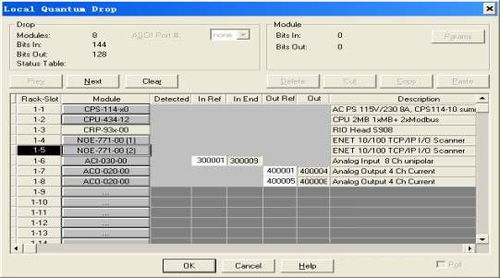

- 協議轉換與集成:改造并非一蹴而就地更換所有設備。關鍵環節在于處理原有基于MB+的PLC(如施耐德Modicon系列)、驅動裝置等與新建以太網的通信。這需要通過以下兩種主要方式實現:

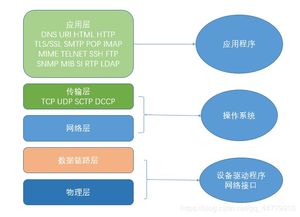

- 協議網關開發:開發或選用高性能的MB+/工業以太網協議轉換網關。該網關作為關鍵電子產品,需實現協議數據包的精準翻譯與轉發,保證控制指令與過程數據的實時性、完整性,并支持OPC UA等上層標準接口。

- 控制器升級與編程:對有條件的主控PLC進行硬件升級,更換支持工業以太網的CPU模塊及通信模塊,并對控制程序進行遷移和適配,直接采用以太網協議進行設備間通信。

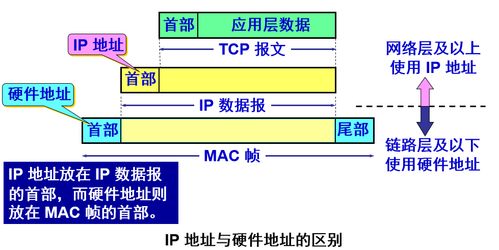

- 實時性與確定性保障:燒結生產過程對控制周期有嚴格要求。技術方案需采用具有確定性機制的工業以太網協議,如PROFINET IRT或EtherNet/IP CIP Sync,并通過網絡設備的服務質量(QoS)配置、流量整形、 VLAN劃分等技術,確保關鍵控制數據流的優先傳輸和低延遲。

- 網絡冗余與安全:設計環形或雙星型冗余網絡拓撲,采用快速環網協議(如ERPS、MRP)實現毫秒級故障切換。在工業網絡與信息網絡邊界部署工業防火墻,實施訪問控制、網絡分段、深度包檢測等安全策略,構建縱深防御體系。

三、 關鍵電子產品技術開發挑戰

- 高性能協議轉換網關開發:這是改造項目的核心硬件。開發挑戰在于:

- 雙協議棧高效處理:需在嵌入式硬件平臺(如基于ARM或FPGA)上同時高效運行MB+協議棧和工業以太網協議棧,實現微秒級的數據處理與轉發。

- 環境適應性設計:作為工業現場設備,必須滿足寬溫、防塵、防震、電磁兼容等嚴苛環境要求,這涉及PCB布局、元器件選型、結構散熱等一系列硬件工程設計。

- 配置與管理軟件:需要開發友好的配置工具,方便工程師設置網絡參數、映射表,并具備遠程監控和診斷功能。

- 嵌入式以太網接口模塊開發:對于大量現場設備(如傳感器、執行器)的接入,可能需要開發小型的、成本優化的嵌入式以太網接口模塊,替代原有的MB+接口。這要求高度的集成化和低功耗設計。

- 軟件定義與可配置性:未來的工業網絡趨向軟件定義。在開發相關網絡設備和網關時,應考慮支持SDN(軟件定義網絡)理念,通過軟件靈活配置網絡行為,以適應不斷變化的工藝需求。

四、 實施建議與展望

改造工程應采取“總體規劃、分步實施、確保生產”的原則。先行在局部區域或新建生產線進行試點,驗證技術方案的可行性與穩定性,再逐步推廣。實施過程中需注重對現有操作和維護人員的培訓,確保平穩過渡。

新鋼燒結廠工業以太網的建設不僅是一個網絡平臺的更替,更是邁向智能制造的“神經中樞”升級。它將為集成高級過程控制(APC)、設備健康管理(EHM)、能源管理系統(EMS)等高級應用提供堅實的數據管道,最終助力新鋼實現綠色、高效、智能的燒結生產。相應的,面向工業互聯網的電子產品技術開發,也將更加聚焦于融合IT/OT、支持邊緣計算、內嵌人工智能算法等方向,持續推動鋼鐵工業的數字化轉型。

如若轉載,請注明出處:http://www.imgpic.cn/product/56.html

更新時間:2026-02-04 08:48:59